Оптимізуйте конструкцію 3D-принтера за допомогою моделювання температури склування

- Моделювання методом пошарового наплавления - поширений метод тривимірного друку

- Моделювання стеклования АБС в 3D-принтері

- Аналіз екструзії АБС в 3D-принтері

- Оптимізуйте конструкцію 3D-принтерів за допомогою моделювання теплопередачі

- додаткові ресурси

Неоптимальні швидкості охолодження і затвердіння при тривимірної друку можуть негативно вплинути на виготовлені деталі та комплектуючі. Оптимізувавши конструкцію 3D-принтера, можна забезпечити високу якість друкованих виробів. Одна з груп дослідників використовувала моделювання, щоб вивчити процес охолодження і одержувану при цьому температуру склування полімерів при тривимірної друку. У цій статті ми розповімо про те, як вони моделювали процес екструзії акрилонитрилбутадиенстирола (АБС) в 3D-принтері, що використовує метод пошарового наплавления (FDM®).

Моделювання методом пошарового наплавления - поширений метод тривимірного друку

Тривимірна друк, також звана аддитивним виробництвом, - це процес створення тривимірних об'єктів, при якому матеріал наноситься шар за шаром від низу до верху. Поширений метод тривимірного друку - пошарове наплавление (FDM®), яке застосовується в швидкому прототіпірованії. При використанні методу FDM ™ тривимірні моделі створюються за допомогою процесу екструзії.

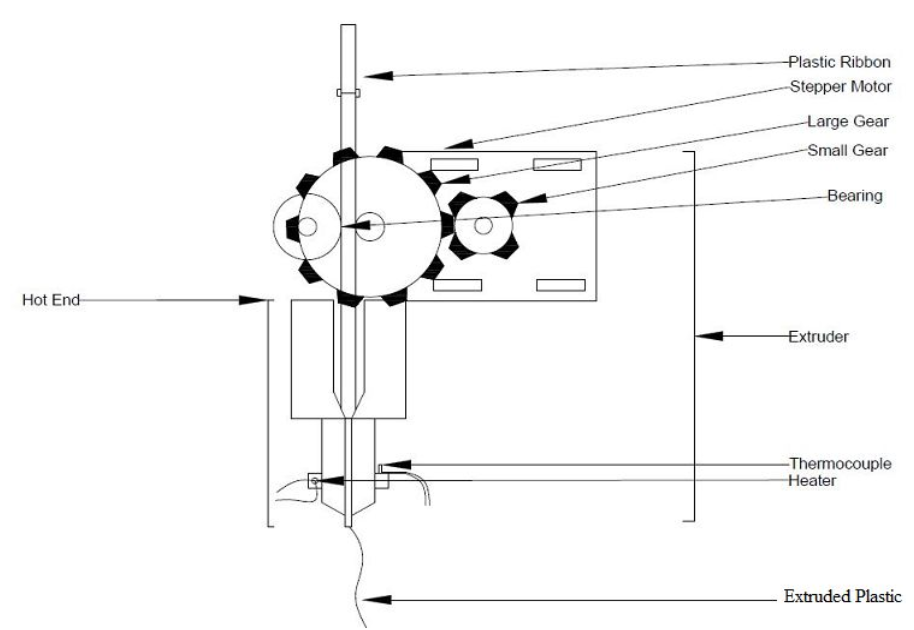

3D-принтер (ліворуч) і крупний план головки 3D-принтера (праворуч). Зображення взято з презентації, представленої на конференції COMSOL 2016 Бостоні , Автори Рахман (Rahman), Шотт (Schott) і Садху (Sadhu).

В процесі екструзії термопластик подається в екструдер, який поміщається в гарячу зону. Термопластик розплавляється і видавлюється з сопла екструдера.

Дослідники з Університету Півночі і Півдня, відділення хімії пластиків в Університеті Массачусетса, місто Лоуелл, і компанії IRays Teknology Ltd. в Бангладеш вивчили можливості застосування звичайних технологій екструзії і модифікації для комерційних 3D-принтерів. Модифікована конструкція використовує безперервну пластикову стрічку на великий котушці, яка подається в екструдер, як показано на малюнку нижче.

У принтері використовується термопластик АБС (Акрилонітрілбутадієнстірол) - один з двох видів термопластика, широко застосовуваних у процесі FDM®. В процесі тривимірного друку, що застосовується в даному дослідженні, комп'ютер управляє рухами головки екструдера, пошарово створюючи тривимірний об'єкт.

Екструдер, модифікований для використання в комерційному 3D-принтері. Пластикова стрічка подається з котушки в екструдер, де під впливом температури і тиску вона перетворюється в тонкий безперервний потік екструдованого пластику. Так створюються шари отвержденного АБС, складові готове об'ємне виріб. Зображення взято з доповіді, представленої на конференції COMSOL 2016 Бостоні , Автори Рахман (Rahman), Шотт (Schott) і Садху (Sadhu).

Дослідники планували вивчити етапи охолодження і перехідні процеси в голівці принтера за допомогою моделювання теплопередачі. Вони використовували програмний пакет COMSOL Multiphysics®, щоб визначити, як різні чинники впливають на конструкцію 3D-принтера.

Моделювання стеклования АБС в 3D-принтері

Щоб точно змоделювати процеси охолодження і лиття при тривимірної друку, група дослідників розробила двомірну осесиметричних модель головки 3D-принтера і вивчила її гідродинамічні і теплотехнічні властивості, а також зміна модуля пружності при розтягуванні. Передбачалося, що АБС протікає через вузьке сопло безперервним потоком, а його обсяг не змінюється при затвердінні. Крім того, передбачалося, що швидкість потоку АБС постійна і однорідна.

В рамках такої моделі дослідники вивчили процес переходу АБС в склоподібний стан (склування). Склування - це оборотні зміни, що відбуваються з пластиком в діапазоні температур склування. При підвищенні температури в цьому діапазоні аморфний матеріал, наприклад АБС, переходить з твердого і крихкого стану в резіноподобное і в'язке.

Цей процес має місце спочатку при нагріванні АБС до стану розплаву в екструдері 3D-принтера і потім при його охолодженні і затвердінні на виході з екструдера. Дане дослідження було присвячено саме переходу другого роду в склоподібний стан.

Аналіз екструзії АБС в 3D-принтері

Розглянемо процес екструзії АБС з сопла, який показаний на малюнку зліва внизу. Результати показують, що процес склування АБС проходить успішно. Крім цього, дослідники планували оцінити ефективність цього процесу.

Уважно розглянувши головку 3D-принтера, ми побачимо, що лінії струму поблизу сопла утворюють завихрення. У реальному 3D-принтері такий вихровий потік може привести до нерівномірного якості поверхні і дефектів вироби. Виявивши проблему вже на етапі проектування, інженери можуть поліпшити конструкцію сопла з самого початку.

Зліва: графік швидкості, отриманий одним повним оборотом двомірного осесимметричного набору даних. Справа: поверхнева швидкість (мм / с) і лінії струму повного теплового потоку в голівці 3D-принтера. Зображення взято з доповіді, представленої на конференції COMSOL 2016 Бостоні, автори Рахман (Rahman), Шотт (Schott) і Садху (Sadhu).

Далі вчені досліджували тепловий потік, показаний на графіках нижче. Вони змогли підтвердити, що кондуктивний тепловий потік через сопло дуже великий. Цього можна було очікувати, оскільки при вторинному фазовий перехід АБС виділяє велику кількість тепла.

Дослідники визначили, що максимум теплового потоку розташований в центрі течії в зоні переходу. Моделюючи кондуктивний тепловий потік на зовнішньому кордоні, вчені виявили, що в основному охолодження відбувається відразу на виході з сопла. Моделювання привело до цікавого результату: тепловий потік не постійний, а змінюється по довжині стінки сопла. Цей результат важливий для оптимізації швидкості охолодження і вибору способу охолодження в 3D-принтері.

Зліва: кондуктивний тепловий потік через зовнішній кордон. Справа: графік скалярного поля температури. Стрілки вказують напрямок повного теплового потоку. Зображення взято з доповіді, представленої на конференції COMSOL 2016 Бостоні, автори Рахман (Rahman), Шотт (Schott) і Садху (Sadhu).

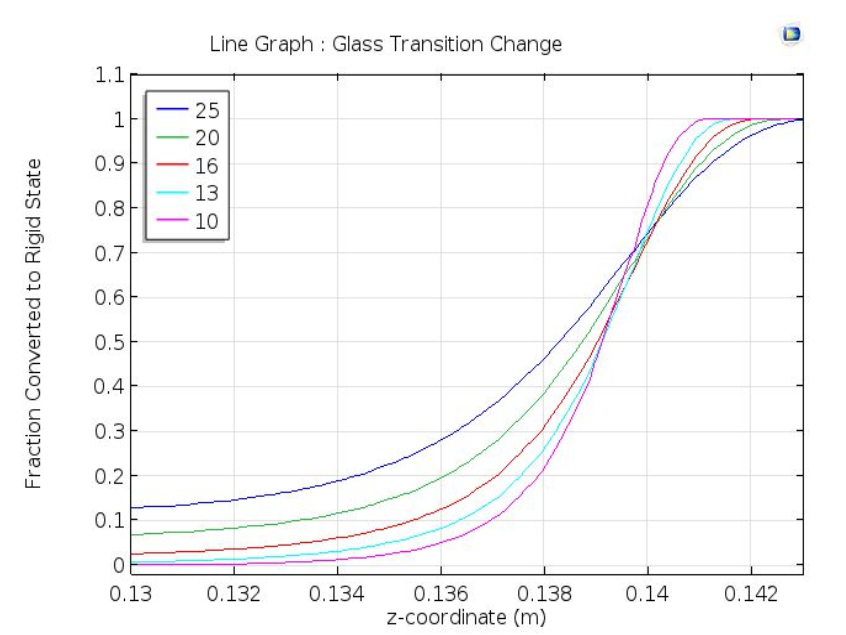

Крім цього, дослідники змогли вивчити, як різні фактори впливають на процес склування АБС. Так, наступний графік показує, що менші значення ΔT відповідають більш різкого Склування.

Частка пластика в рідкій фазі уздовж осьової лінії для різних значень ΔT. Зображення взято з доповіді, представленої на конференції COMSOL 2016 Бостоні, автори Рахман (Rahman), Шотт (Schott) і Садху (Sadhu).

Оптимізуйте конструкцію 3D-принтерів за допомогою моделювання теплопередачі

Моделюючи стеклование АБС в голівці 3D-принтера, дослідники виявили вузьку область переходу другого роду при температурі склування. Дослідження важливих характеристик цього процесу - поверхневої швидкості, теплового потоку і розподілу температури - дозволить їм краще розуміти роботу 3D-принтерів і використовувати ці знання для поліпшення їх конструкції.

Наприклад, такі дослідження можуть поліпшити конструкції штампів з тим, щоб тривимірні моделі затвердевали якомога швидше. Також дослідники помітили, що аналіз теплопередачі дозволяє прогнозувати вплив фільтрів на швидкість затвердіння і кінцеві властивості виробу.

Дізнайтеся більше про тривимірного друку і можливості аналізу теплопередачі, пройшовши по посиланнях в наступному розділі.

додаткові ресурси

FDM - зареєстрований товарний знак компанії Stratasys, Inc.

FDM Technology - товарний знак компанії Stratasys, Inc.

Наше деловое сообщество https://artmisto.net/. Запустив новый сайт, "Buddy.Bet" обещает своим клиентам незабываемые моменты и шанс выиграть большие деньги.

Наше деловое сообщество https://artmisto.net/. Запустив новый сайт, "Buddy.Bet" обещает своим клиентам незабываемые моменты и шанс выиграть большие деньги.